光學制造的重大需求與特點

光學制造重大需求

光學制造技術作為現代精密工業的核心支柱,深刻影響著激光核聚變、空間對地觀測、深空探測、極紫外光刻等關鍵領域的發展進程。隨著全球科技競爭加劇,光學制造技術不斷突破傳統限制,向著高精度、高表面質量方向邁進,光學元件的面形精度和表面質量已成為衡量國家高端制造能力的重要標志。

強激光系統作為超精密制造技術的典活動佈置型代表,在強激光系統的核心性能(如穩定性、功率輸出及光束質量)中包裝盒,光學元件的超精密制造技術起著決定性作用。以激光核聚變裝置為例,大口徑透鏡需要實現極高面形精度與亞納米級表面粗糙度,同時對元件裝調精度要求達到微弧度量級,系統需在高功率下保持長期穩定性。

在空間光學遙感及深空探測領域,光學系統中的光學元件性能要求越來越高。主要表現在:口徑越來越大,已經提高至4 m量級以上;輕量化率越來越高,從以往的60%到如今85%以上;面形精度要求越來越高,從0.020λRMS(均方根)降至0.01λRMS以下。

在極紫外光刻領域,光刻系統的核心是高精度的反射鏡組,通常由多塊超光滑反射鏡組成。這些反射鏡需要經過超精密加工和特殊鍍膜,以確保極高的反射率和低散射。這些反射鏡面形精度的峰谷值(PV)小于1 nm,表面粗糙度需控制在0.1 nm(RMS)以下,任何微小缺陷如原子級凹凸均會導致光線散射,影響成像分辨率。

綜合來看,強激光系統、空間光學系統、極紫外光刻機等重大裝備的極限技術指標對超精密加工工藝提出了近乎嚴苛的挑戰,此類需求標志著光學制造技術向著原子級制造的方向快速發展。

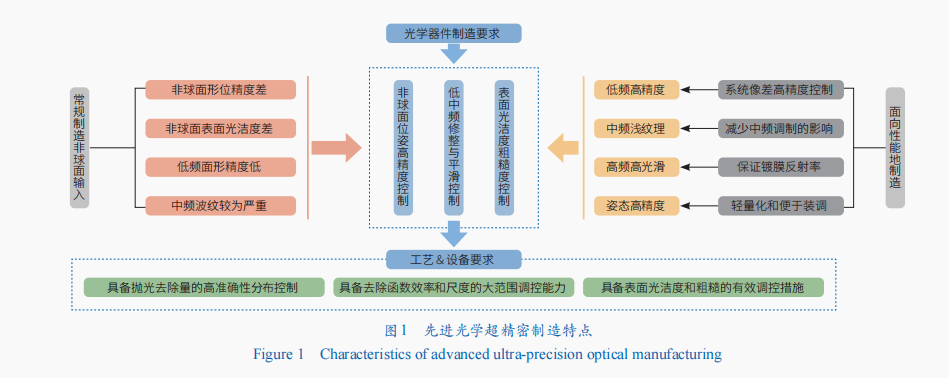

先進光學超精密制造特點

伴隨著光學元件制造需求的增強,目前光學元件的主要形狀類型涵蓋平球面、非球面、柱面、錐面、自由曲面等多種類型。多樣化的光學元件特點、性能要求給光學元件的超精密制造技術帶來了極大挑戰。其特點與挑戰如下:

低頻高精度:形狀復雜、陡度高的光學元件的應用場景對光學系統的波前精度提出嚴苛的制造要求,對元件的單鏡面形高精度制造技術、面形高精度檢測技術、系統級元件組合修配技術提出了很大挑戰。

中頻淺紋理:強激光等領域的光學元件相較于傳統元件對中頻控制要求更高,對器件低損傷成形技術、中頻誤差平滑技術、中頻誤差高精度測量與修整技術帶來巨大挑戰。

高頻超光滑:相較于傳統元件,極紫外光刻等領域的光學元件在低缺陷、超光滑方面要求極高,對低損傷成形技術、拋光損傷控制技術、超光滑表面處理技術、清洗技術等帶來巨大挑戰。

姿態高精度:光學元件的應用場景對光學面與裝調基準的相對位置精度提出了更為嚴格的制造要求,對加工檢測全流程基準傳遞與控制技術經典大圖帶來較大的挑戰。

綜上所述,先進光學制造區別于傳統元件的高精度制造要求也給技術、工藝和裝備的發展提供新的動力,面向先進光學元件制造的技術應具有3個特點:拋光去除量分布的高準確性控制;去除函數效率和尺度的大范圍調控能力;表面光潔度和粗糙度的工藝控制方法。以實現先進光學元件控形控性全頻段高精度制造。同時,需要形成單項制造技術瓶頸突破為基礎、全制造流程關鍵環節的全鏈路協同制造能力提升的發展新范式。

超精密制造技術發展現狀

光學元件材料制備技術

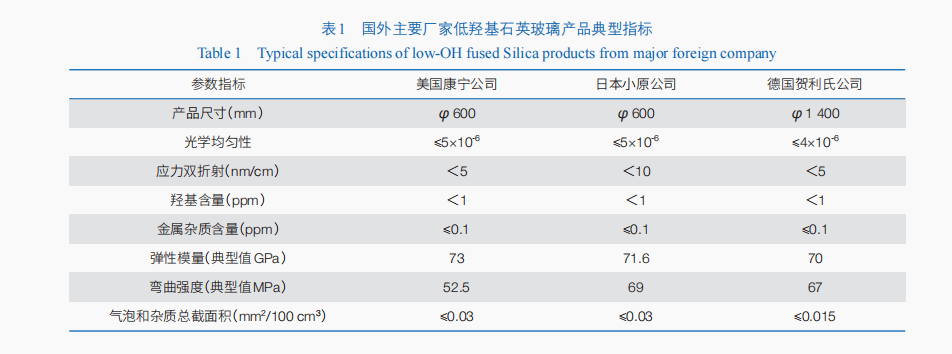

目前全球大尺寸光學玻璃的產業化制備能力高度集中,僅美國康寧公司(Corning)、德國賀利氏公司(Heraeus)、日本小原公司(Ohara)及德國肖特公司(Schott)等企業掌握600 mm以上口徑產品的批量生產技術。此類企業憑借其在不同系列材料所表現出的優異光學均勻性(折射率波動極低)、極低熱膨脹系數和極低羥基含量等特點,已成為各類光學系統中關鍵光學元件的核心基材。

以低羥基、高光學均勻性、高透過率、低殘余應力的高端的策展石英玻璃材料為例,其生產工藝復雜,制備技術難度大。雖然理論上有3種低羥基石英玻璃可研制工藝(間接法、PCVD直接法、合成石英砂電熔法),但目前只有美國、日本、德國等少數國家掌握穩定批量生產技術,且均采用VAD(軸道具製作向氣相沉積法)間接法氣相合成技術,其主要性能指標如表1所示。

國內傳統石英廠家以直接法CVD(化學氣相沉積法)生產工藝技術為主,受限于工藝機理,石英產品的純度的提升存在難度,同時其反應機理決定了其產品羥基含量較高,大尺寸低羥基石英玻璃目前還主要依賴進口。

超精密成形技術

典型光學元件具有曲面形狀復雜、高陡度、變曲率、材料硬脆,以及高面形精度、高表面質量、強抗激光輻照損傷等制造要求,元件需要采用精密/超精密磨削—超精密拋光的復合工藝鏈方法進行制造,磨削加工能夠高效去除材料并保證元件面形精度,而拋光加工能夠獲得納米級表面粗糙度并消除磨削亞表層損傷層。

超精密磨削是磨削表面形狀精度<1.0 μm、表面粗糙度Ra < 25 nm、亞表面損傷深度接近于零的加工方法,主要面向硬脆材料的精密超精密加工。在硬脆光學元件超精密磨削方面,國外以德國不萊梅大學、英國克蘭菲爾德大學為代表的高校,以英國克朗菲爾精密工程公司(Cranfield Precision),美國慕爾工業公司(Moore)、普瑞思泰克有限公司(Precitech),日本長瀨產業株式會社(Nagasei),德國施耐德光學機械公司(Schneider)及薩特隆公司(Satisloh)、聯合磨削集團(UnitFRPed Grinding)等為代表的超精密及精密磨削機床公司對超精密磨削加工工藝及超精密磨削機床進行了系統全面的研究,并成功應用于直徑達數米的天文望遠鏡子鏡、尺寸數百毫米的紅外光學透鏡及自由曲面、尺寸數十毫米的微透鏡陣列微結構功能表面等一系列超精密光學元件的加工,能夠獲得亞微米級面形精度及納米級表面粗糙度。國內以哈爾濱工業大學、湖南大學、大連理工大學等為代表的高校及中國科學院長春光學精密機械與物理研究所(簡稱“長春光機所”)、中國航天科技集團有限公司第五研究院第五〇八研究所(簡稱“航天508所”)、中國科學院光電啟動儀式技術研究所(簡稱“成都光電所”)等為代表的研究所都對光學元件等硬脆材料超精密元件的制造進行了系統研究并成功應用于導彈整流罩加工、硅片磨削、大尺寸碳化硅天文望遠鏡反射鏡及多種尺寸、不同材料的光學元件加工。光學元件的超精密磨削成形需要實現光學功能表面面形精度、表面質量、精密磨削形變的協同控制,目前國內外在超精密磨削工藝、缺陷控制、低應力形變成形等方面都存在較大差距。

超精密拋光技術

對于光學元件的復雜結構、高陡度、變曲率等特點,要求形位精度達到亞微米級,全頻段誤差達到納米級,近無(亞)表面缺陷,超精密加工難度極大。一般地,元件采用氣囊/射流拋光技術現實現器件磨削破壞層的快速去除及表面光潔度的快速提升,并且保持磨削后的初始輪廓精度;磁流變/離子束拋光實現表面面形誤差的高精度修形,尤其是低中頻誤差修正;小工具拋光在保形拋光前提下實現平滑表面的碎帶誤差,使得面形誤差平滑可修。超精密拋光主要存在的挑戰是結構約束下光學元件表面及亞表面缺陷控制和全表面輪廓全頻段納米精度確定性控制。

針對光學元件的超精密拋光,國外研制了所需要的核心裝備,從設備功能和性能上,基本上能滿足拋光人形立牌需求。例如,以美國普瑞泰克國際有限公司(QED Technologies International Inc.)、德國NTG新技術有限包裝盒公司(NTG Neue Technologie開幕活動n GmbH)、英國澤科有限公司(Zeeko Ltd)、美國OPTIMAX控股有限公司(Optimax Systems Inc.)等公司,研制了國際最先進的磁流變拋光設備、離子束拋光設備、氣囊/射流拋光設備和小工具設備,具有較高的復雜曲面光學元件加工精度。國內多家單位同時也在開展復雜曲面超精密拋光設備研發,然而受國外進口限制,國內設備研制與國外先進水平有一定差距。在磁流變拋光裝備方面,存在小型磁流變拋光頭效率低、穩定性差、曲面加工去除函數畸變嚴重、曲面傾角加工范圍不夠大等問題;在離子束拋光裝備方面,存在小束斑調控和雜質濺射污染的問題;在射流拋光裝備方面,存在去除效率低、穩定性和可靠性不高等問題。

此外,光學元件復合拋光工藝技術應用廣泛,成都光電所、長春光機所等研究院所,國內優秀企業如長光集智光學科技有限公司、北京國望光學科技有限公司等都利用多類型拋光手段實現非球面光學元件的納米級精度制造,典型器件如光刻物鏡等制造精度RMS可達2 nm以下。未來需要聚焦影響元件性能的關鍵精度、完整性特性,攻大型公仔克單項拋光工藝關鍵技術,基于多指標協同控制優化復合加工工藝,提高光學元件拋光精度、確定性,縮短制造周期,滿足系統對光學元件的批量制造需求。

超精密檢測技術

光學元件質量直接影響整個光學系統的效率及穩定性,為了保證光學元件在實際應用過程中的性能達標與高可靠性,針對光學元件的超精密檢測技術至關重要。光學元件精密檢測技術主要分為2個方面:面向元件本身制造指標檢測技術,如幾何量檢測、面形檢測、缺陷檢測等;面向元件應用性能指標的檢測技術,如損傷性能檢測、環境適應性檢測等。

隨著光學制造行業本身多年的發展,面向元件制造指標的檢測技術的檢測體系非常成熟,國內外都有眾多的檢測標準及案例可控參考。在元件曲率半徑、離軸量、偏心等幾何量檢測方面,主要采用接觸式三坐標機、輪廓儀及非接觸式光學輪廓儀進行檢測,檢測精度可達到幾十微米量級。在面形檢測方面,干涉儀是目前公認的檢測精度最高的檢測方法,目前中低頻面形誤差主要是用菲索型干涉儀進行檢測,精度可達到納米量級,高頻誤差則使用白光干涉儀進行檢測,分辨率能夠達到0.1 nm。隨著光學系統設計要求逐步提高,越來越多的復雜曲面元件被應用于光學系統,針對復雜曲面檢測常規干涉檢測方法面臨檢測理論不完善、檢測通用性差、缺乏認可標準等問題,而新型的光學非接觸式輪廓儀雖然對各類曲面有較強的通用性,但仍面臨檢測精度不足的問題。

在元件應用性能指標檢測方面,損傷性能的檢測要求對光學元件表面缺陷檢測靈敏度要達到亞微米量級,對元件亞表面缺陷、體缺陷及材料吸收性缺陷等也提出了新的需求。現有缺陷檢測不管是國際還是國內標準,仍偏重于目視檢測,存在檢測靈敏度差、重復性不足、漏檢率高、效率低等問題。如何實現多類型缺陷的多模態、高精度、高效率檢測,是光學元件檢測面臨的一大挑戰。

綜合來看,光學元件檢測技術不僅需要完成面形、幾何量等常規指標檢測,還因其使用要求,對其缺陷、開幕活動損傷測試提出了更高要求,必然需要在超精密檢測環節上有新技術、原理及方法突破,最終實現面向應用性能檢測,助力光學系統質量進一步提高。包裝盒

超精密表面處理技術

光學元件表面處理技術主要指的是表面超精密鍍膜技術。光學表面必須鍍制特殊設計的激光薄膜如增透膜、減反膜、分光膜等,才能在光學系統中使用。

以應用于激光核聚變的激光薄膜為例,根據光源性質、損傷機理的不同,激光薄膜舞臺背板大致分為2類:脈沖激光薄膜與連續激光薄攤位設計膜。對于脈沖激光薄膜,國內外主流技術方案是采用電子束共蒸發技術,通過電子束加熱、蒸發膜料使其沉積在待鍍膜基底上,使用多蒸發源即可實現復合膜層的制備。中國科學院上海光學精密機械研究所(簡稱“上海光機所”)激光薄膜團隊成功制備出尺寸為810 mm×430 mm×90 mm、p偏振光透射率高于98%、消光比優于100∶1、激光損傷閾值高于14 J/cm2(波長1 063 nm,脈寬5 ns)、反射波面峰谷值(PV)優于0.7λ、透射波面PV優于λ/3的偏振薄膜元件,實現了我國大尺寸激光偏振薄膜從無到有的突破。同濟大學也將復合薄膜運用于水冷窗口,實現非常規環境中脈沖激光的高損傷閾值。成都光電所2000年前后在相關項目支持下展開大口徑激光薄膜的研究,通過技術的更新、迭代,采用電子束蒸鍍技術制備的納秒脈沖激光反射薄膜具有高均勻性、高反射率、高損傷閾值和高面形適應性等特點,成功應用在中國工程物理研究院、中國科學院理化技術研究所等單位大型激光項目的自適應光學分系統中,經系統實驗驗證激光薄膜的近紅外大光斑損傷活動佈置閾值在70 J/cm2以上。對于連續激光薄膜,薄膜的損傷閾值與吸收有著較為密切的關系,為降低光學薄膜及光學元器件吸收需要提升激光薄膜的反射率和表面光滑程度,為此濺射方案成為主要手段。法國LMA實驗室從2008年開始研究在氧化鉭膜層中摻鈦的技術路線,在2017年的公開報道了直徑350 mm的1 064 nm反射鏡小批量生產,最好的薄膜吸收0.3 ppm以下,運用在了激光干涉引力波天文臺(LIGO)系統中。在國內上海光機所、同濟大學、中國科學院大連化學物理研究所等單位先后公開報道采用離子束濺射技術方案能將用于連續激光的薄膜吸收降至1 ppm以下。

已有研究工作與存在問題

已有研究工作

國內在大尺寸光學元場地佈置件及系統的制造上主要研制單位包括長春光機所、成都光電所、上海光機所、中國科學院南京天文光學技術研究所、中國工程物理研究院、航天科技集團等,但該類產品在與國外產品指標上依然存在不少差距。長春光機所研制口徑為2.05 m的中國巡天空間望遠鏡(CSST)主鏡,面密度僅為85.3 kg/m2,且長春光機所首次在大型光學系統中應用了基于計算機控制光學表面成型技術(CCOS)的異質軸工具來抑制邊緣效應,并在φ1.5 m的拋物面反射鏡上進行精細拋光,得到反射鏡全孔徑面形優于λ/50 @632.8 nm,中頻面形優于0.64 μrad(有效孔徑)。中國科學院光電技術研究所在國內率先開展大型反射鏡應力盤技術研究,聚焦地基望遠鏡光學系統制造,實現4 m非球面反射鏡的研制。

針對大口徑光學元件特點,同濟大學精密光學工程技術研究所開展了鍍膜工藝優化研究,通過退火互動裝置及摻氫等工藝有效將非晶硅膜的消光系數提升16倍(@1 064 nm),同時降低機械損耗;在超紫外射線(XUV)高精度薄膜光學系統方面,也構建了新的膜層反射與散射的理論模型,實現了XUV反射鏡加工,完成了從車削、拋光再到精確定形,所研制的240—500 mm單晶硅平面反射鏡面精度形達1.2 nm。

存在的問題

國內先進光學制造技術與國外先進水平的差距主要體現在核心技術、關鍵裝備、材料工藝及產業鏈協同等多個維度。

技術研究水平不足。國內在材料研制與制造層面基礎性、機理性研究包裝盒技術水平不足,與國際先進水平有顯著差距。面向全頻段誤差控制的關鍵技術缺乏理論指導,一方面單項技術的突破存在瓶頸,另一方面在多項技術之間的技術壁壘導致系統性的跨尺度誤差耦合理論模型尚未形成,具體表現為智能工藝優化能力薄弱,以及面向極端工況的加工穩定性難以保證等方面。此外,國內對原子級拋光的微觀去除機制(如量子力學作用、表面原子遷移規律)研究仍停留在實驗觀測階段,缺乏分子動力學模擬等理論工具支撐,這制約了國內拋光技術從極限精度、極限表面質量向原子級制造的跨越包裝設計式發展。

裝備水平不足。國內許多高端設備依賴進口,如高精度光學加工設備、檢測設備及鍍膜設備等。這不僅增加了研制成本,還限制了國內自主研制能力的提升。以大口徑反射鏡為例,美國勞倫斯利弗莫爾國家實驗室(LLNL)采用的LODTM立式車床可實現1.65 m工件的納米級加工(<10 nm),而國產設備在關鍵性能上存在顯著差距,且連續工作數小時后精度漂移顯著。檢測設備主要依賴于歐美幾家公司,如美國Zygo公司的干涉儀測量重復精度可以達到60 策展pm,部分在售產品的絕對測量精度優于1 nm,目前國際范圍內精密光學元件與系統的交付普遍認可該公司產品的檢測結果。鍍膜設備同樣以德國布勒萊寶公司的系列鍍膜機、日本光馳公司的系列鍍膜機為主的產品代表了行業的先進水準。以上3類設備,雖然國內都有相關廠商生產、研制類平面設計似產品,但核心部件國產化率低且技術水平仍然具有較大差距,制造設備所能加工達到的極限精度與國外同類產品仍有一定差距,同時國產檢測設備所能實現的重復測量和絕對測量精度都顯著弱于國外同類產品。

產學研結合不夠緊密。產學研結合不夠緊密,許多高校和科研院所的科研成果往往停留在實驗室階段,高校前沿研究與企業工程化需求存在技術斷層而無法實現產業化,進而導致成果轉化效能低下。國內企業參與度較低,導致市場需求與科研方向脫節,尚未形成“基礎研究—技術開發—產業化”的閉環創新鏈,缺乏像美國“國家制造創新網絡”(NNMI)那樣的產學研協同平臺,制約了技術成果的工程化應用。相比較于產模型品全周期研制過程,金融機構往往參與和介入的較晚,沒有形成“投早投小”金融氛圍。

下一步工作建議

為了盡快趕超國外先進技術水平,建議從以下5個方面進行先進光學元件產業升級和“卡脖子”關鍵技術攻關。

加強頂層設計與政策支持。國家應出臺相關專項發展規劃,明確未來5—10年的發展目標和重點任務,設立專項資金,支持關鍵技術研發和產業化。資金應重點投向材料研發、裝備制造、工藝優化等核心環節,確保關鍵技術的突破。建立以大學科、大領域為主題的多學科交叉融合的新型研發機構,在體系規劃上摒棄傳統的單一學科為主的科研單位,從體制上為從基礎研究到工程應用的融會貫通創造條件。

突破關鍵材料與核心技術。光學基材領域與國外先進水平存在顯著差距,主要體現在材料純度、光學均勻性、熱穩定性等關鍵指標上。例如,國外高端光學玻璃(如德國肖特公司、日本小原公司等)已實現納米級均勻性和超高透光率,而國內產品在雜質控制、折射率一致性等方面仍有顯著不足。應加強高純度原材料研發,突破關鍵材料制備技術瓶頸。引進并自主研發高精度熔煉、成型和檢測設備,提升制造工藝水平。通過以上措施,逐步縮小與國外差距,實現光學基材的性能提升和自主可控。

提升裝備制造能力。自主研發高端設備,針對高精度光學加工設備、鍍膜設備、檢測設備等,設立專項攻關項目,集中力量突破關鍵技術。推動設備國產化替代,制定設備國產化替代計劃,優先采購國產設備,逐步減少對進口設備的依賴。推動設備升級盡快實現跟跑狀態,實現裝備制造能力提升,如亞表面損傷抑制、缺陷敏感鍍膜、跨尺度檢測、極高潔凈度控制等均要向頂尖水平發展。制定國產光學設備行業標準(如對標ISO國際標準),推動設備核心模塊(如光學鏡頭、激光器)接口通用化,降低替換門檻。

優化工藝與技術標準。針對光學元件的超精密加工,開展工藝優化研究,建立標準化工藝流程,提高產品的一致性和可靠性。組織行業專家制定光學元件的技術標準,涵蓋材料性能、加工工藝、檢測方法、表面處理等方面,推動行業規范化發展,盡快在國內建立一套可應用于先進光學超精密制造行業的評價方法和評價體系。

加強產學研結合與成果轉化。鼓勵高校、科研院所與企業共建聯合實驗室或研發中心,聚焦光學元件的關鍵技術研發和產業化。支持龍頭企業牽頭組建創新聯合體,整合上下游資源,開展協同攻關。鼓勵科研人員參與企業技術研發,促進技術與市場的緊密結合。鼓勵金融機構在早期參與到成果轉化進程中來。

總結與展望

先進光學超精密制造技術是現代精密工業的核心支柱,其技術水平直接決定了國家高端制造能力的上限與應用廣度。當前,我國在該領域已取得階段性進展,如神光Ⅱ升級裝置的成功運行、大口徑激光偏振薄膜的自主突破,以及復雜曲面元件超精密拋光工藝的成功應用,展現了國內科研團隊的技術積累與創新能力。然而,與國際頂尖水平相比,我國互動裝置在關鍵材料制備、高端裝備研發、全頻段誤差控制、缺陷動力學研究等方面仍存在顯著差距。以低羥基石英玻璃、大口徑反射鏡制造為代表的“卡脖子”技術,以及檢測設備、鍍膜工藝設備對進口的高度依賴,嚴重制約了先進光學系統的自主可控發展。此外,產學研協同不足、工藝標準化滯后、跨學科人才短缺等問題,進一步加廣告設計劇了技術轉化與產業升級的難度。

為突人形立牌破上述瓶頸,需從多維度構建系統性解決方案。在戰略層面,應強化頂層設計,制定專項發展規劃,加大資金與政策傾斜,推動基礎研究與工程應用的深度融合。在核心技術攻關上,需聚焦高純度材料合成、超精密加工裝備國產化、多頻段協同制造工藝等方向,突破材料均勻性、損傷閾值、裝備精度等核心包裝設計指標限制。同時,應加速構建覆蓋“材料—工藝—檢測—服役”全鏈條的技術標準體系,推動工藝優化與缺陷控制的標準化、智能化。在協同創新方面,需深化產學研合作機制,依托新型研發機構整合跨學科資源,促進高校、院所與企業的技術共享與成果轉化,形成“需求牽引—技術突破—產業落地”的良性循環。

展望未來,記者會隨著新材料、新工藝、智能裝備等技術的迭代突破,先進光學超精密制造技術將邁向更高精度、更低損傷、更強穩定性的新階段。通過全產業鏈的協同努力,我國有望在光學材料生長、非接觸能場加工、跨尺度缺陷檢測等關鍵領域實現彎道超車,逐步縮小與美、德等國的技術代差。最終,通過技術自主化與產業升級,推動我國光學系統在激光核聚變、空間對地觀測、深空探測、極紫外光刻等戰略領域發揮更大作用,為全球光電技術的發展貢獻中國智慧與中國方案。

(展覽策劃作者:張鑫、張瀛懷、張斌智、陳太喜,季華實驗室;海闊、張云飛、臧仲明、曾鵬、吳明濤、李凱隆,中國工程物理研究院機械制造工藝研究所;李資政,中山大學物理與天文學院;閆力松,華中科技大學光學與電子信息學院;錢宜剛,中天科技有限公司;焦宏飛,同濟大學物理科學與工程學院。《中國科學院院刊》供稿)

發佈留言